Shoreditch Village Phase II, London

Hauptfassaden für ein Bürogebäude in der Nähe der U-Bahn-Station Shoreditch High Street.

Der im nordöstlichen Stadtzentrum gelegene Stadtbezirk „London Borough of Hackney“ beheimatet mit dem Ortsteil Shoreditch ein traditionsreiches Modezentrum der Stadt. Aktuell entwickeln dort vor allem junge aber auch bereits etablierte Designer exklusive Modetrends und zukünftige In-Labels.

Nachdem in Bauphase I ein Hotel-, Wohn- und Geschäftsgebäude errichtet wurde, folgte in Phase II die Errichtung eines Gebäudekomplexes mit knapp 7.500 m² Büro- und 2.500 m² Geschäftsflächen durch den Investmentfond Brockton Capital. GIG ist es gelungen, den Fassadenauftrag an Land zu ziehen.

Neben annähernd 2.700 m² Elementfassaden wurden knapp 2.300 m² Pfosten-Riegel-Fassaden sowie Rainscreen-Fassaden, Balustraden und Decken-Untersichtverkleidungen gefertigt.

Eine besondere Herausforderung bei diesem Projekt war das teilweise außenliegende Tragwerk in Form einer brandschutzbeschichteten Stahlkonstruktion. Nicht nur bei der Planung, sondern vor allem auch bei der Montage galt es aufgrund der dadurch bedingten Fassadendurchdringungen spannende Aufgaben zu lösen.

2.670 m²

Elementfassade

2.270 m²

Pfosten-Riegel-Fassaden

670 m²

Sandwichpaneel-Fassade

580 m²

Aluminium-Verkleidungen

130 lfm

Balustraden

Anforderungen

Lösen besonderer Akustikanforderungen

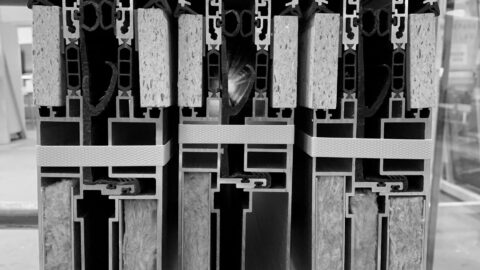

Elementfassaden können für hohe akustische Anforderungen optimiert werden, indem spezielle Mehrschichtaufbauten mit schalldämmenden Materialien integriert werden. Der Einsatz von schwerem Verbundglas und schallabsorbierenden Dämmstoffen minimiert Schallübertragungen. Zudem lassen sich entkoppelte Fassadenkonstruktionen oder gezielt platzierte Hohlräume mit Absorbern nutzen, um störende Frequenzen zu reduzieren. So entsteht eine leistungsfähige Gebäudehülle, die hohen Schallschutz mit architektonischer Ästhetik vereint.

Kannelierte Deckenbleche – Design, Fertigung und innovative Befestigung

Für den Deckenstirnbereich wurden kannelierte Bleche aus geschwärztem Edelstahl als gestalterisches Element vorgesehen. Besonderes Augenmerk legte der Architekt auf die ästhetische Wirkung und Farbgebung der Bleche, weshalb die Auswahl in einem umfassenden Bemusterungsprozess anhand unterschiedlichster Muster erfolgte.

Die Bleche wurden mittels hydromechanischem Tiefziehen (Hydroforming) gefertigt, um die gewünschte Struktur präzise umzusetzen. Ein zentrales Detail war die unsichtbare Befestigung, die das elegante Erscheinungsbild abrundet. Dafür musste ein speziell angepasstes Befestigungssystem entwickelt werden. Die finale Lösung – eine Klebetechnik – wurde in der hauseigenen Testabteilung umfassend geprüft und erfolgreich auf ihre Eignung getestet.

Elementmontage an Exoskelett Stahltragstruktur

Beim Exoskelett-Tragwerk sind die tragenden Strukturelemente außen angeordnet. Dies ermöglicht eine flexiblere Innenraumgestaltung, da weniger Stützen oder tragende Wände benötigt werden. Die Herausforderung für den Fassadenbau liegt in den Fassadendurchdringungen, die Bewegungen durch Temperaturschwankungen und Lastverformungen aufnehmen müssen. Gleichzeitig gilt es, Wärmebrücken und Energieverluste zu vermeiden.

Die Fassade wurde als Elementfassade realisiert, die üblicherweise ohne Gerüst montiert werden kann. Dennoch wurde für die Montage ein auf der Betondecke stehendes Rollgerüst mit nach außen schwenkbarem Arbeitskorb entwickelt. Dies ermöglichte es den Monteuren, die Durchdringungen nach der Elementmontage von außen präzise fertigzustellen. Zudem diente dieses Gerüst zur abschließenden Qualitätskontrolle der Fassadendurchdringungen, um eine perfekte Ausführung sicherzustellen.